Homogénéisateur haute pression

L’homogénéisateur haute pression de série GYB est un équipement classique pour la préparation de liquide ultrafine, l’émulsion liquide ou de dispersion liquide-solide. Il est recouvert d'un boîtier en acier inoxydable poli. La pression maximale est 180Mpa. L'intérieur de la machine est fait de matériaux qui ont de haute résistance, haute dureté, et qui sont résistants à l'usure. Les matériaux incluent carbure de tungstène, nitrure de silicium et des céramiques. Doté d’une haute efficacité et d’une durée de vie prolongée, notre homogénéisateur est largement utilisé dans une variété d’industries, notamment dans l’alimentaire, le domaine pharmaceutique, les produits chimiques raffinés, le génie biologique, les matériaux polymères, etc. Une distribution uniforme de taille des particules peut être obtenue en utilisant notre homogénéisateur haute pression.

| Modèle | Capacité (L/h) | Pression de fonctionnement maximale(Mpa) | Pression nominale(Mpa) | Puissance du moteur (Kw) | Poids(kg) | Dimension (L x W x H) mm |

|

GYB180-18D

|

180 | 180 | 170 | 11 | 1030 | 1300x1040x1230 |

|

GYB300-15D

|

300 | 150 | 140 | 15 | 1050 | 1300x1040x1230 |

|

GYB500-12S

|

500 | 120 | 110 | 18.5 | 1080 | 1300x1040x1230 |

|

GYB1000-15D

|

1000 | 150 | 140 | 55 | 2350 | 1730x1200x1460 |

|

GYB1200-11D

|

1200 | 110 | 100 | 45 | 2250 | 1730x1060x1400 |

|

GYB1600-11D

|

1600 | 110 | 100 | 55 | 2450 | 1730x1200x1460 |

|

GYB2000-12S

|

2000 | 120 | 100 | 90 | 3650 | 1800x1560x1580 |

|

GYB4000-10D

|

4000 | 100 | 90 | 132 | 4800 | 1700x1800x1620 |

|

GYB5000-10D

|

5000 | 100 | 90 | 160 | 5600 | 1700x2160x1620 |

- Le piston est entièrement fabriqué en matériau céramique pour des performances remarquables, notamment une haute dureté, bonne résistance à l’acide et l’alkali, surface lisse et excellente résistance à l’usure. Sa durée de vie est d’une douzaine de fois supérieure à celle du piston en acier.

- Les joints dynamiques du piston sont en matériaux polymères. Ils se caractérisent par un bon effet d’étanchéité, haut niveau d’autolubrification, longue durée de vie, démontage et montage faciles et rapides.

- Les valves de l’homogénéisateur se composent d’un siège de soupape et d’une bobine en céramique. Elles sont dotées d’une grande dureté, bonne ténacité, bonne résistance à l'usure et d’un rapport performance/coût élevé.

- Le corps de pompe principal est en acier inoxydable spécial de haute résistance doté d’une grande robustesse, bonne résistance à la corrosion et bonne résistance à la fissuration.

- Le siège de soupape et la bobine du corps de pompe peuvent être fabriqués à l’aide de stellite ou de céramique selon vos exigences. Ils offrent une haute dureté, une bonne résistance à la corrosion et une durée de vie prolongée.

- Les joints statiques de la machine et la tête de pompe sont en plastique d'ingénierie de haute résistance pour une bonne résistance au solvant corrosif.

-

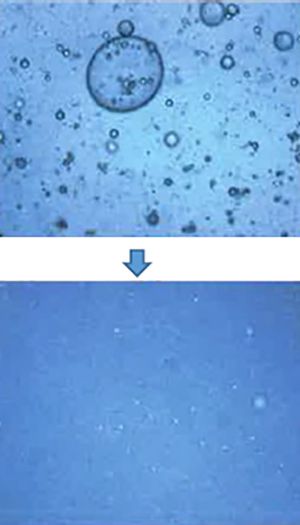

Émulsion

Émulsion

-

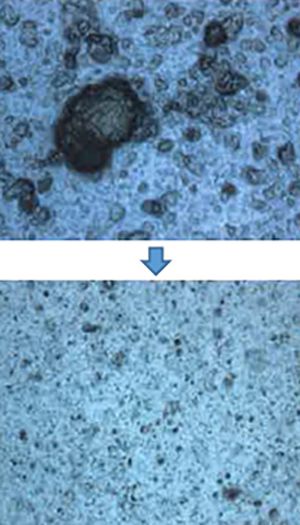

Cassonade

Cassonade

-

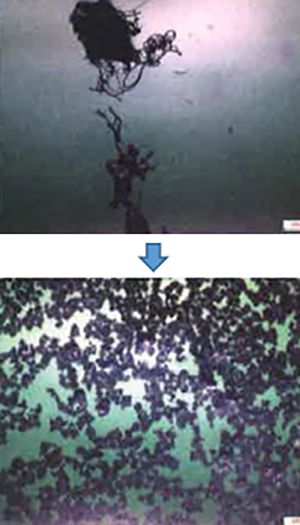

Cellulose

Cellulose

Un système intelligent de contrôle et de régulation de la tension à distance pour les homogénéisateurs à haute pression, une solution optimisée pour les moyennes et grandes entreprises

Grâce à leur expertise de plus de 30 ans dans le domaine des homogénéisateurs à haute pression, les spécialistes de Donghua ont mis au point une solution de pointe, pilotée par l'IA, permettant de répondre aux exigences spécifiques des entreprises. Ce système de station hydraulique particulier est contrôlé par un automate programmable via un écran tactile intelligent, situé à l'extrémité de l'appareil. Il est donc possible de procéder à des déblocages à distance et de manière automatique, ainsi qu'à des réglages de compensation de la pression et à des arrêts d'urgence en temps réel. Cela permet d'utiliser une seule touche et de démarrer l'homogénéisateur à distance.

- L'homogénéisateur est conçu avec un système de double affichage synchrone de la pression, sur site et à distance. De plus, des caractéristiques sont intégrées afin d'arrêter automatiquement le moteur principal en cas de surpression ou de surcharge, sauvegardant ainsi l'homogénéisateur. Ceci est possible en cas de dépassement de la pression prédéterminée.

- Le système est capable d'afficher en temps réel la pression homogène, la pression de l'huile de graissage, la température et la pression de l'eau de refroidissement, ainsi que de déterminer des valeurs limites d'alarme supérieures et inférieures. Lorsque l'une de ces valeurs dépasse la limite fixée, une alarme se déclenche automatiquement. Une sortie de transmission analogique de 4-20 MA est également prévue.

- Il est possible de déterminer l'utilisation de la vanne d'homogénéisation sur une période de temps définie grâce à l'évaluation des données de surveillance.

- Possibilité d'interroger la courbe de l'historique des paramètres.

- Le port LAN des réseaux standard permet de synchroniser directement l'écran tactile avec l'ordinateur pour l'affichage, le contrôle et la manipulation, même à une distance de 100 mètres.

- Le moteur principal de l'homogénéisateur peut être lancé avec un démarrage progressif, la pression pouvant être réglée à distance.

L'homogénéisateur à haute pression équipé d'un système de contrôle intelligent assure un degré d'automatisation plus élevé et une productivité améliorée, tout en réduisant le nombre d'erreurs manuelles éventuelles. Ce système de contrôle de l'homogénéisateur est parfaitement approprié pour la production à grande échelle d'aliments, de boissons, de produits chimiques fins, de colorants, de fabrication de papier, de préparation de graphène et d'autres opérations aux conditions de travail rigoureuses qui nécessitent une surveillance à distance et en temps réel de la pression d'homogénéisation et une régulation à distance de la pression en ligne.

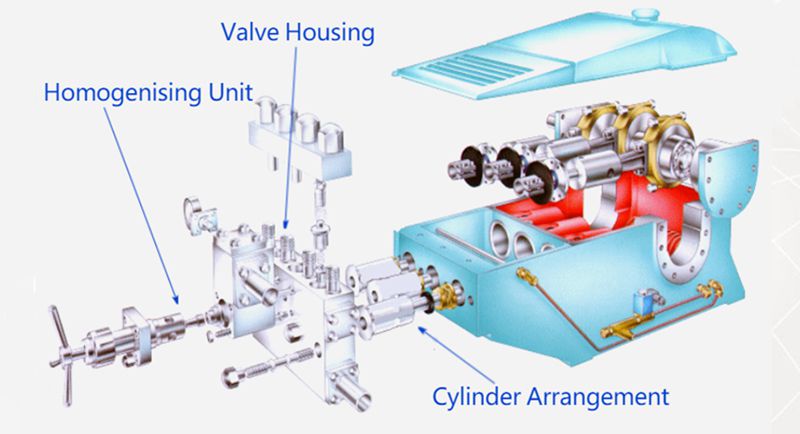

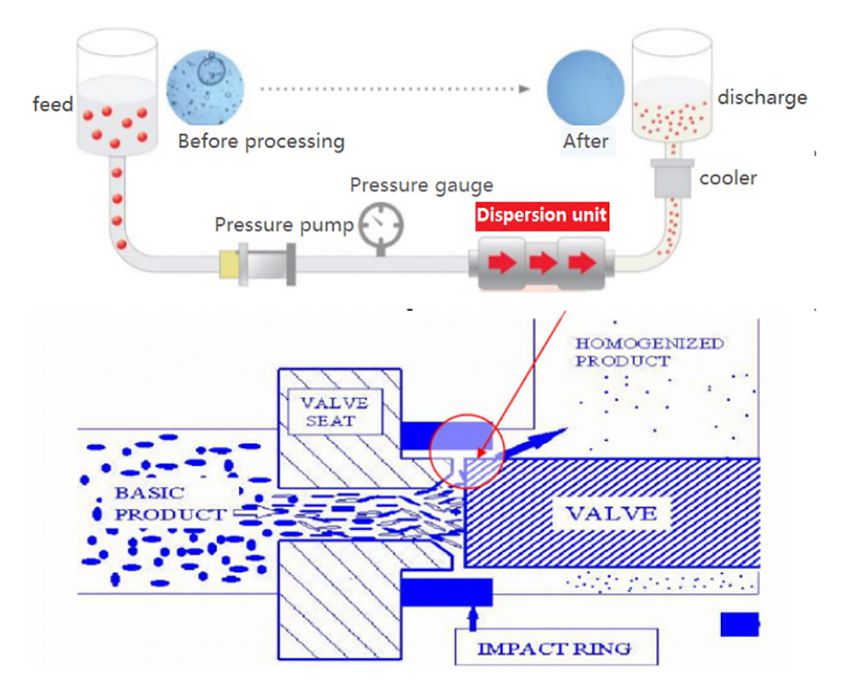

Le nano-homogénéisateur à ultra-haute pression est composé d'une unité de transmission et d'un corps de pompe. L'élément de transmission est entraîné au moyen d'un moteur, d'un vilebrequin et d'une bielle qui transforment le mouvement de rotation rapide du moteur en deux mouvements de déplacement à vitesse réduite du piston par l'intermédiaire de petites et grandes poulies, de petits et grands engrenages. Ce plongeur est logé dans un barillet complètement étanche réalisé à partir de matériaux durables.

Le corps de la pompe est l'élément central du dispositif, composé de plusieurs pièces fabriquées avec des formes géométriques et des matériaux spéciaux. Trois pistons créent une pression intense sous l'influence d'un composant de transmission. Lorsqu'ils se déplacent, la soupape d'alimentation inférieure s'ouvre pour aspirer les matériaux. La valve se ferme ensuite au fur et à mesure que les plongeurs avancent. Ensuite, les matériaux sont poussés dans la zone de la vanne d'homogénéisation à haute pression. Dans cet endroit, les matériaux sont exposés à des cisaillements à vitesse extrême et à des oscillations à haute fréquence, ainsi qu'à des phénomènes de cavitation, à des collisions convectives et à des réactions thermiques. Cette interaction de forces restructure les macromolécules des matériaux, ce qui entraîne la libération de matériaux broyés ultrafins par la sortie de l'équipement.

-

- Homogénéisateur haute pression, microfluidiqueDans le dispositif d'homogénéisation à haute pression, lorsque le fluide à haute pression traverse le module à espace restreint sous pression, la pression chute immédiatement et il en résulte une vitesse ultra-rapide.

-

- Piston plongeurLe piston de Donghua est fait de matériaux qui ont des propriétés de niveau élevé de dureté et de résistance à l'usure. Le degré de dureté de surface peut être jusqu'à HY1000.

-

- Homogénéisateur haute pressionL’homogénéisateur haute pression de série GYB est un équipement classique pour la préparation de liquide ultrafine, l’émulsion liquide ou de dispersion liquide-solide.

-

- Homogénéisateur de laboratoireNotre homogénéisateur de laboratoire hautement efficace est une solution idéale pour la recherche et le développement de produits dans les laboratoires scientifiques ou les installations de production à petite échelle. Sa pression de travail maximale est de 100 MPa et le volume d'essai de matériau minimal est de 200 ml.